Technologie cyfrowe stają się niezastąpionym narzędziem w optymalizacji procesów produkcyjnych w dzisiejszych firmach. Dzięki nim możliwe jest zwiększenie efektywności oraz wydajności produkcji, co przekłada się na oszczędność czasu i zasobów. W dzisiejszym dynamicznym świecie biznesu, korzystanie z nowoczesnych rozwiązań staje się nie tylko opcją, ale wręcz koniecznością dla firm pragnących utrzymać się na rynku.

Zautomatyzowane systemy produkcyjne

Zautomatyzowane systemy produkcyjne stanowią kluczowy element w dzisiejszych procesach produkcyjnych. Dzięki nim możliwe jest zwiększenie wydajności, precyzji oraz redukcja błędów w produkcji. Automatyzacja pozwala na szybsze i bardziej efektywne wykonywanie zadań, co przekłada się na oszczędność czasu i zasobów firmy.

Jedną z kluczowych zalet zautomatyzowanych systemów produkcyjnych jest eliminacja rutynowych prac, które mogą być podatne na błędy ludzkie. Maszyny działające w oparciu o programy są w stanie wykonywać powtarzalne zadania z dokładnością, co przekłada się na jakość finalnego produktu.

Wprowadzenie zautomatyzowanych systemów produkcyjnych pozwala również na skrócenie czasu realizacji zleceń oraz zwiększenie elastyczności produkcji. Dzięki temu firma może szybko reagować na zmieniające się warunki rynkowe i dostosowywać się do nowych wymagań klientów.

Monitorowanie w czasie rzeczywistym

Monitorowanie w czasie rzeczywistym to kluczowy element optymalizacji procesów produkcyjnych w dzisiejszych firmach. Dzięki możliwości śledzenia procesów produkcyjnych w czasie rzeczywistym, pracownicy mają natychmiastową informację o tym, co się dzieje na linii produkcyjnej. To pozwala na szybką reakcję na ewentualne problemy, uniknięcie przestojów w produkcji oraz zoptymalizowanie działań w celu zwiększenia efektywności.

Monitorowanie w czasie rzeczywistym umożliwia również zbieranie danych dotyczących procesów produkcyjnych, co pozwala na ich analizę i identyfikację obszarów, które wymagają ulepszeń. Dzięki temu menedżerowie mogą podejmować świadome decyzje oparte na rzetelnych informacjach, co przekłada się na lepsze zarządzanie produkcją i osiąganie wyższej jakości produktów.

Współczesne systemy monitorowania w czasie rzeczywistym są często oparte na zaawansowanych technologiach, takich jak sensory IoT (Internetu Rzeczy), które pozwalają na ciągłe śledzenie parametrów produkcyjnych. Dzięki temu możliwe jest nie tylko reagowanie na bieżące zdarzenia, ale także przewidywanie potencjalnych problemów i zapobieganie im z wyprzedzeniem.

Warto zauważyć, że monitorowanie w czasie rzeczywistym nie tylko dotyczy samej produkcji, ale także może obejmować logistykę, magazynowanie czy nawet relacje z klientami. Dzięki kompleksowemu podejściu do monitorowania, firma może zoptymalizować cały łańcuch dostaw oraz poprawić obsługę klienta, co przekłada się na zwiększoną konkurencyjność na rynku.

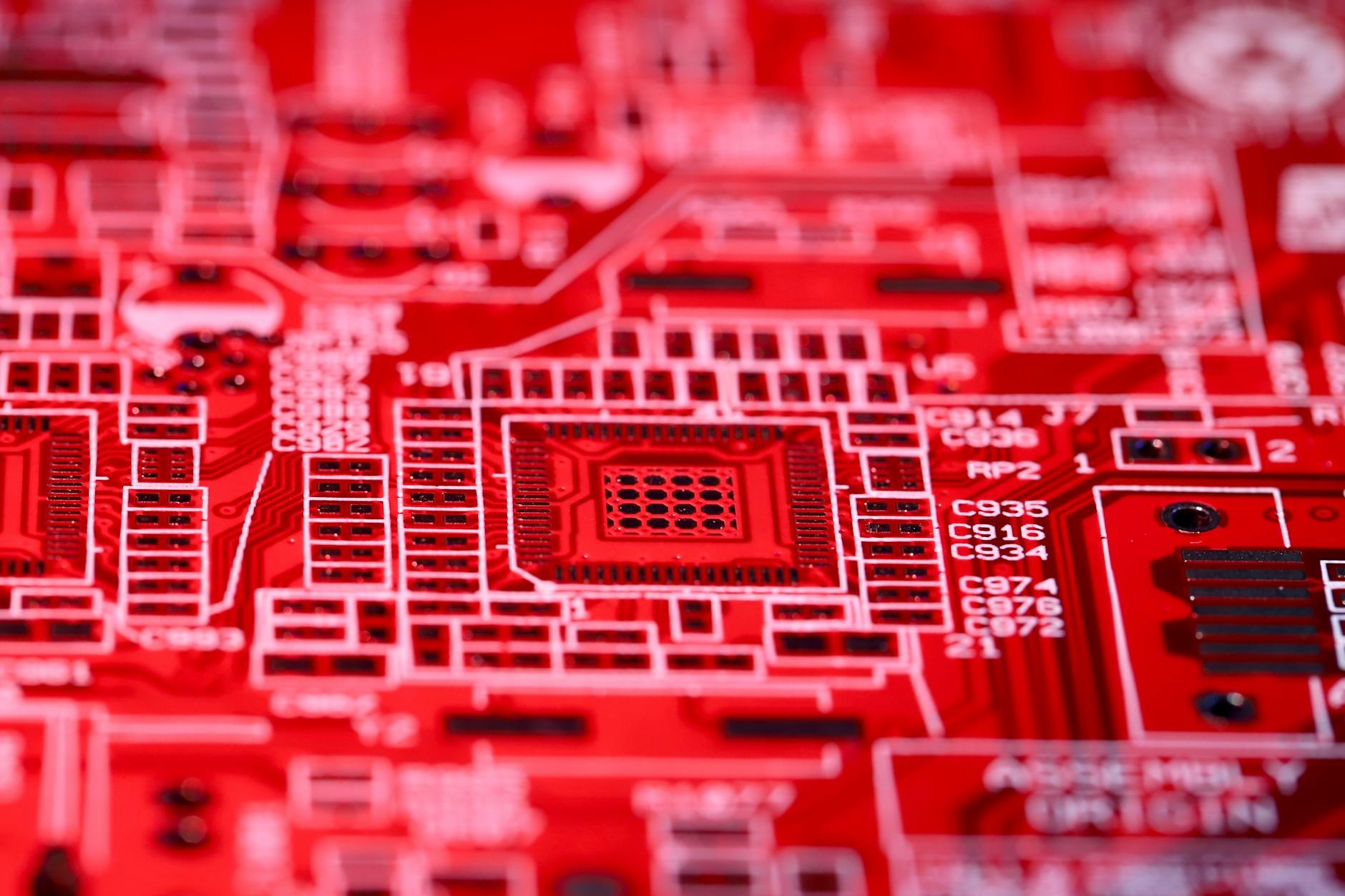

Analiza danych i sztuczna inteligencja

Analiza danych i sztuczna inteligencja odgrywają kluczową rolę w optymalizacji procesów produkcyjnych. Dzięki analizie danych możliwe jest lepsze zrozumienie całego procesu produkcyjnego oraz identyfikacja obszarów, w których można wprowadzić ulepszenia. Sztuczna inteligencja natomiast umożliwia prognozowanie potencjalnych awarii czy problemów produkcyjnych z wyprzedzeniem, co pozwala uniknąć przestojów i zaplanować działania naprawcze z wyprzedzeniem.

Integracja analizy danych i sztucznej inteligencji pozwala firmom na podejmowanie bardziej świadomych decyzji opartych na danych, co przekłada się na zwiększoną efektywność produkcji. Dzięki tym technologiom możliwe jest również automatyczne dostosowywanie parametrów produkcyjnych w czasie rzeczywistym, co eliminuje konieczność interwencji ludzkiej i minimalizuje ryzyko błędów.

Analiza danych pozwala również na identyfikację trendów w produkcji oraz optymalizację procesów logistycznych, co przyczynia się do zwiększenia rentowności przedsiębiorstwa. Sztuczna inteligencja natomiast umożliwia tworzenie zaawansowanych modeli predykcyjnych, które mogą przewidywać zmiany w zapotrzebowaniu na produkty oraz optymalizować zarządzanie zapasami.

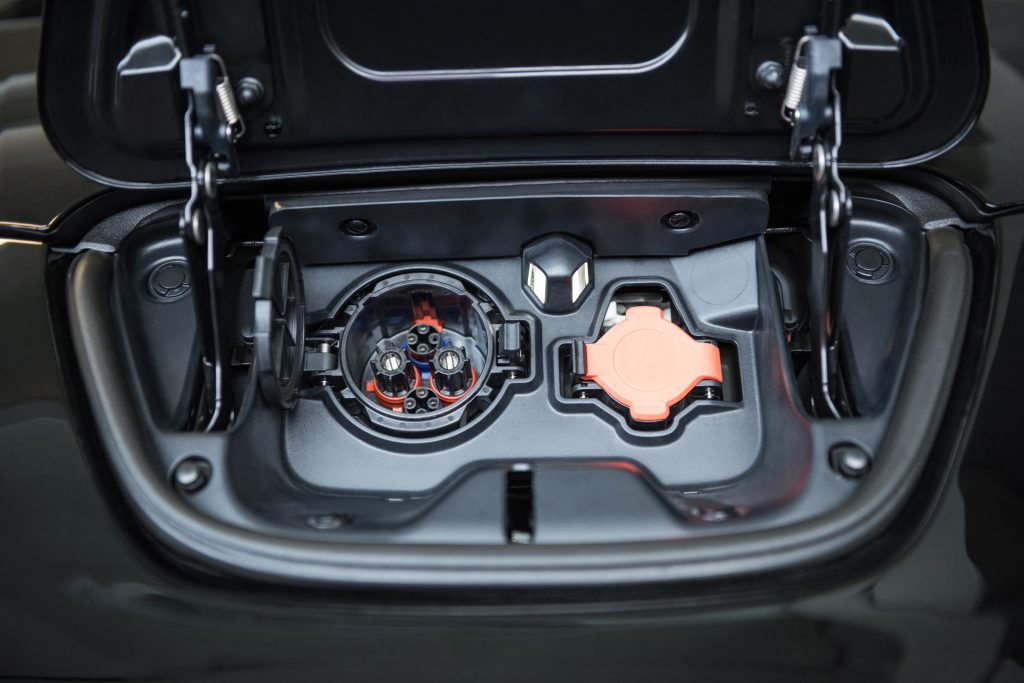

Integracja systemów i cyfryzacja

Integracja systemów produkcyjnych oraz cyfryzacja procesów stanowią kluczowy element w doskonaleniu efektywności produkcji. Poprzez połączenie różnych systemów w firmie możliwe jest usprawnienie przepływu informacji oraz zoptymalizowanie działań. Dzięki integracji systemów, pracownicy mogą mieć dostęp do wszystkich niezbędnych danych w jednym miejscu, co ułatwia podejmowanie decyzji i szybsze reagowanie na zmiany. Ponadto, cyfryzacja procesów pozwala na zastąpienie tradycyjnych, papierowych dokumentów elektronicznymi wersjami, co przyspiesza przepływ informacji i redukuje ryzyko błędów ludzkich.